Nachdem mich der Virus mit dem ersten flugfähigen DLG (siehe Teil 1) gepackt hatte und mich weiter in seinen Bann zog (der Dank geht insbesondere an Steffen ;-)), begann ich mit Optimierungen des ersten Modells.

Der Auslöser dazu kam aber nicht ganz freiwillig, denn im Juni 2010 (oha, das ist lange her :-o) ereignete sich ein Einbruch in unseren Bastelkellair. Durch ein äußerst kleines und fast an der Raumdecke lokalisiertes Kellairfenster schien sich jemand vom Format „halbes Hemd“ hineingezwängt zu haben – Einbruchspuren an den Türen gab es nämlich nicht, nur das Fenster stand offen, als ich den Raum betrat. Es fehlten 2 SAL-Modelle (auch der SALsa aus Teil 1) und meine aufwändig modifizierte, knallorangene Futaba FX-18… damn. Bis heute ist der Fall nicht aufgekklärt und ich blieb auf dem Schaden sitzen, darum will ich auch nicht weiter damit langweilen 😉

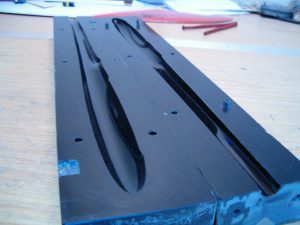

Der Ausgangspunkt war also ein anstehender SAL-Neubau, bei dem nach wie vor ein Aufbau der Flügel aus Styrodurkernen und GFK-Beschichtung, Balsaholz-Leitwerken mit Bügelfolie sowie einem CFK-Rumpf zum Einatz kommen sollte. Unglücklich fand ich bei meinem SALsa die kompliziert auszurichtende Steckung der Tragfläche und die entsprechende Anformung am Rumpf. Zur Erinnerung, das sah so aus:

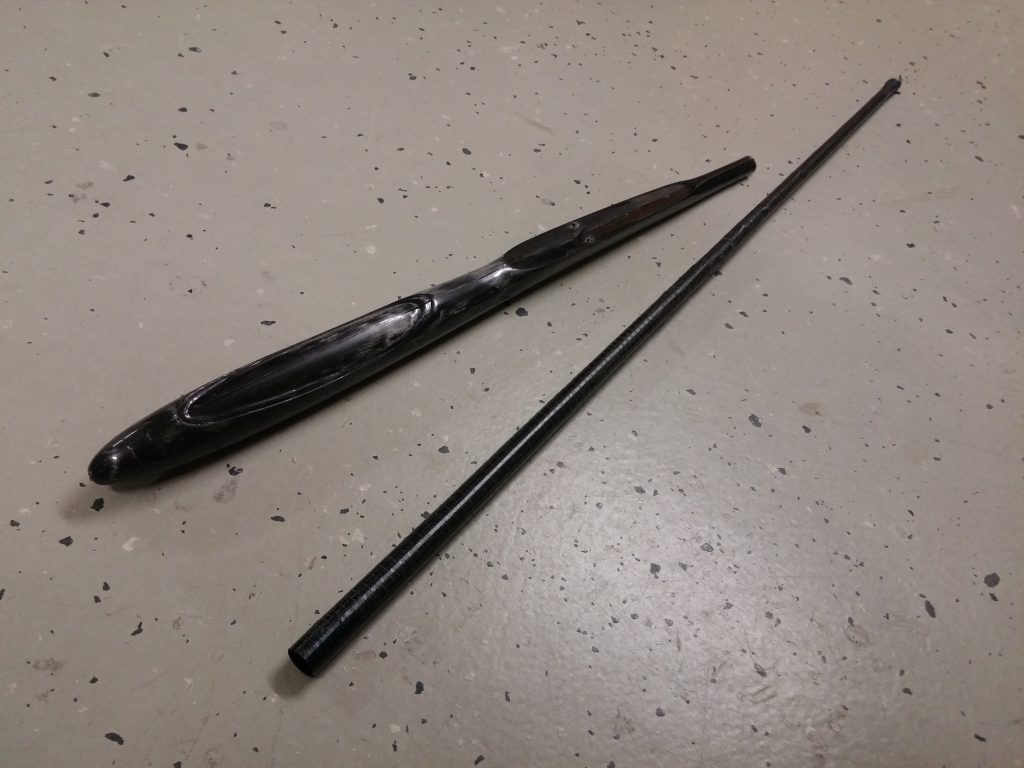

Eleganter fand ich da den inzwischen gebräuchlich gewordenen Ansatz, eine Flügelauflage zu schaffen und eine Verschraubung mit zusätzlicher Verdrehsicherung zu benutzen. Da ich damals den Aufwand und die Komplexität eines einteiligen Rumpfes scheute, entwickelte ich aus den vorhandenen Komponenten ein neues Urmodell für das Rumpfboot, das bis etwa 2cm hinter die Tragfläche reichte. Von dort an sollte wieder ein selbst gewickeltes konisches Rohr bis zum Leitwerk führen. Nach wochenlangem Spachteln, Schleifen, Lackieren (repeat until satisfaction) entstand also langsam ein schlanker, formschöner Rumpf mit Flächenauflage und Verschraubung. Parallel besorgte ich mir eine Stipp-Angel und eine Drehvorrichtung, um eigene Rohre zu wickeln.

Nach wochenlangem Spachteln, Schleifen, Lackieren (repeat until satisfaction) entstand also langsam ein schlanker, formschöner Rumpf mit Flächenauflage und Verschraubung. Parallel besorgte ich mir eine Stipp-Angel und eine Drehvorrichtung, um eigene Rohre zu wickeln.

[one_half]

[one_half]

[one_half]

[one_half]

An den Leitwerken wurde nichts geändert, außer, dass ein ordentlicher Pylon die Verbindung zwischen Leitwerksträger und Dämpfungsfläche herstellen sollte. Ich hatte das Glück, dass mir jemand ein entsprechendes Urmodell in einen Kunststoff fräste, das ich dann nur noch abformen musste.

An den Tragflächen störte mich auch der ein oder andere Punkt… Zum Bleistift, dass die Holmgurte in Form von Kohlestäben aufwändig in eingebrannte Nuten gelegt werden mussten. Recht pragmatisch habe ich meinen neuen Flügelsatz dann einfach so aufgebaut, dass ich die zugeschnittenen und geschliffenen Styrodursegmente an den Schnittflächen verklebte und nur noch mit Sprühkleber die Glas-Lage an der Nase anbrachte. Anstatt von Kohlestäben kam nun breites UD-Kohlegelege zum Einsatz, das beim Laminieren der Gewebelagen auf dem Mylar aufgebracht wurde. Pressen und Aushärten der Teile erfolgte dann wie üblich mit dem guten alten Kühlschrankkompressor 😉

Nachdem durch die Änderungen der Bauaufwand etwas eingegrenzt werden konnte, konnte der Auf- und Zusammenbau also relativ schnell erfolgen. Wenn ich mich recht erinnere lag das Abfluggewicht anfangs bei 265g.

Das Modell leistete lange lange Zeit gute Dienste, machte unglaublich Spaß und flog sich irgendwie viel runder als mein erster SAL. Sollte bei einer Revision mit wachsender Erfahrung auch so sein 😀

Doch davon handelt Teil 3…